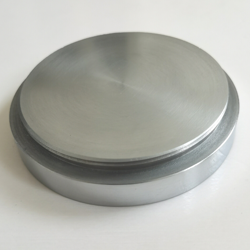

Avec le développement de la technologie industrielle, la qualité des cibles requises pour la production industrielle est également de plus en plus élevée, car la qualité des cibles affecte directement les performances des films de pulvérisation magnétron.De nos jours, les entreprises préfèrent généralement utiliser des cibles à haute densité avec une structure de composition uniforme pour le revêtement par pulvérisation lors de l'achat de cibles, afin de réduire les coutures multiples des cibles et d'améliorer la qualité des revêtements par pulvérisation. Par conséquent, cela oblige le fabricant de la cible à strictement contrôler la qualité de la cible. Laissons maintenant le rédacteur en chef de PékinRichmatvous amène à comprendre quels facteurs affectent la qualité de la cible.

1、L'influence des paramètres du processus sur la qualité de la cible

Les paramètres du processus comprennent principalement la pression de pressage à froid, la vitesse de pressurisation et la vitesse de démoulage ainsi que d'autres paramètres..Lorsque la cible est pressée à froid, la pression affectera directement la qualité du flan cible ;La vitesse de pressurisation a un grand impact sur la stratification de l'ébauche cible, et l'état initial lorsque la poudre est uniformément remplie dans le moule négatif est un état laxiste, qui comporte de nombreux pores et gaz, et la décharge des gaz prend une période de temps.

2、LeInfluence de la moisissure sur la qualité de la cible

Le moule a également une certaine influence sur le formage de l'ébauche cible.Les principaux facteurs d'influence comprennent la finition de surface de la face intérieure du moule, l'espace entre le poinçon et la cavité du moule, etc. Si l'espace est trop grand, un écoulement de poudre et une fuite de poudre se produiront, ce qui rendra la densité marginale de le flan est faible et des problèmes de qualité tels que la chute des bords lors du démoulage.

3、L'effet de la teneur en humidité du matériau sur la qualité de la cible

L'humidité contenue dans la poudre du matériau cible est équivalente à l'effet du lubrifiant, et sa présence peut réduire le frottement entre les particules, ce qui favorise la transmission efficace de la pression de pressage à froid, et favorise également un glissement et un glissement en douceur. réarrangement entre les particules de poudre.Cependant, lorsque la teneur en eau est trop faible ou trop élevée, cela affectera la qualité de la cible.

Lorsque la teneur en eau de la poudre ITO est inférieure à 2 %, la probabilité de problèmes de qualité tels que la perte de bord et le délaminage du matériau cible sera considérablement augmentée lorsque d'autres conditions telles que la pression de pressage à froid et la teneur en liant sont les mêmes. la teneur en poudre ITO est supérieure à 10 %, sous la même pression de pressage à froid, la même teneur en liant et d'autres conditions, bien que les particules de poudre glissent et se réorganisent plus facilement, l'eau est évacuée de l'intérieur du moule, ce qui entraînera le problème de chute bords autour du flan du matériau cible.Les résultats montrent que lorsque la teneur en eau de la poudre est comprise entre 3% et 6%, la qualité du flan est efficacement contrôlée.

4、Effet de la teneur en liant sur la qualité cible

La quantité de liant incorporée a un grand impact sur la qualité du matériau cible.Lorsque la quantité d'incorporation est inférieure à 1%, l'ébauche cible aura un problème de qualité très sérieux. À ce stade, l'effet du liant n'est pas démontré et il a peu d'effet sur l'amélioration de la résistance de l'ébauche cible. l'augmentation de l'incorporation de liant à 2 % et 3 %, la résistance du matériau cible est améliorée et le problème de qualité du matériau cible est considérablement réduit.Cependant, lorsque le liant est incorporé à 4%, bien que le problème de qualité de l'ébauche pressée à froid du matériau cible disparaisse, le matériau cible se délamine occasionnellement lors du processus de démoulage ultérieur.

Heure de publication : 22 avril 2022